Филтрация в пречиствателни станции за питейна вода Много рядко наличната вода в природата има всички необходими качества. В нефилтрираната повърхностна вода се съдържат замърсители, химикали и други вредни частици, поради което тя има неприятни мирис и вкус. Някои видове замърсяване могат да увредят здравето ни, като особено опасни са бактериите и други микроорганизми, причинители на много заболявания. Процесът филтрация на водата в пречиствателните станции за питейна вода осигурява пречистването й от различни видове замърсяване. По този начин водата става бистра, с приятен вкус и мирис.

В статията ще разкажем за основните процеси и съоръжения на филтрация, за видовете филтриращи материали.

Процесът филтриране се извършва чрез преминаване на водата през филтърен слой от инертен гранулиран материал със специфична зърнистост - чакъл, трошен камък, пясък, антрацит или чрез заредена касета от водопропусклив материал. Задържащ по-голямата част от частиците на замърсителите на повърхността им, или в дълбочина. Постига се пълно или частично отделяне на твърдата фаза от течната - пълно или частично избистряне на филтрираната вода. Физико-химичният процес на избистряне на коагулираните водни суспензии и колоиди се състои в адхезията на суспендираните частици и колоиди по повърхността на гранулите и в дълбочина на филтриращия слой. При този процес се запълват порите на филтърния пълнеж със суспендирани частици. Филтрираната вода загубва енергията си, т.е. получава се загуба на напор.

При ниски скорости на филтрация и ламинарен режим на водата, загубата на напор е правопропорционална на скоростта на филтрация и на дълбочината на филтриращия слой, а също така и обратнопропорционална на пропускливостта му. При високи скорости на филтрация, промиване на филтърния слой до флуидизация, водата преминава в турбулентен режим.

Съвременните филтри в пречиствателните станции работят на принципа на бързата филтрация - проникване и задържане в дълбочина на суспендираните частици във филтриращия слой. Последният по време на филтрация не е хомогенен и разпределението на задържаните частици е различно. Отгоре се задържат едрите частици, а надолу по- дребните.

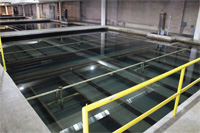

Основни процеси и съоръжения на филтрация

Механизмът на отстраняване на замърсителите от водата при филтруването й се осъществява чрез извършването на три основни процеса във филтрите на пречиствателните станции - задържане, привличане и откъсване на суспендираните частици.

Задържането на суспендираните частици се извършва механично през прегради с различна големина на отворите - мрежи с метални или пластмасови нишки, решетки, сита и други, а също и в гранулиран филтриращ слой - пълнеж.

При механичното задържане, суспендираните частици с по-големи размери от отворите на механичните прегради се задържат върху тях. С натрупването на задържаните частици, размерите на преградните отвори намаляват. Увеличава се количеството на задържаните частици. В зависимост от размера на преградните отвори се извършва макрофилтриране в съоръженията микросита 25-50 микрометъра и макрофилтриране в макрофилтри 0,15-2,5mm. Макро- и микроситата с гравитачно преминаване на водата се проектират с напорна загуба 0,3-0,4m воден стълб.

Макроситата работят при безнапорно преминаване на водата - свободно водно ниво. Същите представляват хоризонтални или вертикални лентови или цилиндрични съоръжения от филтърна мрежа, които се въртят от електродвигател. Предназначени са за отстраняване на груби механични замърсители - листа, дървени и растителни отпадъци и др. Почистването на мрежата се извършва с водни струи под налягане през дюзи. Затлачването на мрежата се следи със сензори - поддържа се разлика във водните нива 10cm.

Микроситата са предназначени да отстраняване на планктон от питейната вода. Те представляват стоманени цилиндрични барабани, закрепени на хоризонтална ос - захранващ тръбопровод. Според начините на подаване на водата - разделят се на централно, странично и напречно подаване. Според формата на филтърната мрежа - на полуцилиндрична и равнинна. Полуцилиндричната форма на филтърната мрежа и централното подаване на водата водят до ефективно използване на най-голяма филтърна площ. Taка се отстранява 40-70% от плактона във водата.

Задържане в гранулиран филтриращ слой - суспендираните частици с по-големи размери от порите му се задържат в него, т.е. извършва се взаимодействие между суспендираните частици и филтърните гранули. В този случай нормалната работа на филтъра се определя от вида на заредения в него филтриращ материал - кварцов пясък, антрацит, гранит, керамзит, зеолит, активен въглен, органични смоли и др. Използваният филтриращ материал може да бъде съставен от един и същ материал - еднослоен, от два различни материала - двуслоен, от три различни материала - трислоен.

При еднослойните филтри скоростта на проникване на суспендираните частици във филтърния пълнеж остава постоянна. Това дава възможност за по-лесно контролиране на филтруването на обработваната вода. При промиването на еднослойните филтри с вода и въздух, филтърният пълнеж остава хомогенен, не се разслоява и не се преподрежда по големина. По този начин филтърът работи ефективно.

При двуслойните филтри суспендираните частици проникват по цялата дълбочина на филтърния пълнеж. Той се състои от горен пласт с по-големи размери на зърната и по-голям обем на порите - антрацит, керамзит, зеолит и др., и долен с по-малки размери на зърната и по-малък обем на порите - кварцов пясък. Височината на филтриращия слой оказва голямо влияние при филтруването на водата.

Минималната необходима височина на филтриращия слой определя допустимата мътност на филтрата. В практиката тази височина се завишава за по-голяма сигурност. За двуслойните филтри се препоръчва общата височина на пълнежа да е 1,2m. Така се изравняват хидравличните съпротивления по дълбочина на пълнежа и по-бавно нарастват загубите от напор. Задържателната способност на двуслойните филтри се увеличава средно с 2.0-2,5 пъти от тази на бързите филтри. Увеличават се също скоростта на филтрацията и продължителността на филтроцикъла.

В трислойните филтри филтърният пълнеж се състои от три слоя с различна плътност - антрацит, зеолит, пясък. Осигурява се по-добро разпределение на суспендираните частици в дълбочина на слоя и по-пълно използване на задържателната му способност. По-едрите частици се задържат в горните слоеве, а по дребните - в долните. По този начин се повишава качеството на филтруваната вода. Най-често използваният филтриращ материал във филтрите на пречиствателните станции е кварцовият пясък.

За свободното преминаване на водата през филтърния слой е необходимо запълване на порите му до една четвърт от обема му, т.е. средно 100l/m3. В безнапорните бързи филтри на пречисвателните станции, когато се филтруват коагулирани води, количеството на задържаната утайка под формата на сухо вещество в 1m3 филтърен пълнеж е 1,0kg/m3 или 100l утайка с концентрация 10g/l. Посоченото количество на задържаната утайка като сухо вещество, определя „задържателната способност на филтъра“. С увеличаване на минералния състав на суспендираните частици, нараства и задържателната способност на филтърния пълнеж 6,0kg/m3.

В напорните филтри, при филтриране на води със съдържание на карбонати и скорост на филтрация 10-20m/h, задържателната способност е 4,0-15,0kg/m² филтърна площ, а при съдържание на омаслен пясък тя е 10,0-25,0kg/m² филтърна площ.

При втория основен процес - привличане на суспендираните частици, поради малките скорости на филтрация, се осъществява продължително взаимодействие - контакт на суспендираните частици - флокули с филтърните гранули. Между тях се появяват адхезионни и адсорбционни молекулярни сили на привличане. Извършва се прилепване на суспендираните частици около филтърните гранули и задържането им във филтриращия слой. В резултат на това се получава избистряне на водата.

При третия основен процес задържаните суспендирани частици се откъсват от водния поток в дълбочина с намаляване на дебелината на филтърния пълнеж. Същите преминават във филтрата и влошават свойствата му. Появява се мътилка. Това се дължи на действието на хидродинамичните сили във филтруващия се воден поток - натрупване на частици в порите на филтърния слой и увеличаване скоростта на водния поток.

Времето за появяване на мътилка във филтрата е известно като ”време на защитно действие на филтърния пълнеж”. То определя работата на филтъра - филтроцикъла. По този начин всеки филтър в пречиствателната станция се проектира с определен филтроцикъл до достигане на граничната загубата от напор.

Филтриращи материали

Споменахме по-горе, че нормалната работа на филтъра се определя от вида на заредения в него филтриращ материал. Последният може да бъде кварцов пясък, антрацит, гранит, керамзит, зеолит, активен въглен, органични смоли и др. Изборът на филтриращия материал зависи от свойствата на питейната вода, метода на обработка и вида на филтъра. Така например, гранитът, керамзитът и активният въглен се зареждат в двуслойни и многослойни филтри. Зеолитът се използва за филтриране на води, съдържащи манган, желязо и амоняк, а активният въглен за филтруване на води, съдържащи органични вещества.

Изборът на подходящ филтриращ материал се определя по показатели, като зърнометричен състав, механична якост, химична устойчивост и ниска цена. От санитарно-хигиенна гледна точка този материал трябва да бъде безвреден за здравето на човека и да не придава на водата неприятен вкус и мирис.

Зърнометричният състав влияе върху качеството на филтруваната вода. Установено е, че едрите филтриращи зърна не пречистват добре водата, дребните намаляват продължителността на филтроцикъла. Нееднородният филтриращ материал влошава промиването.

За правилния подбор на филтриращия зърнометричен материал се използват показатели, като минимален, максимален, ефективен, еквивалентен диаметър на зърната и коефициент на нееднородност. Посочените показатели се определят опитно чрез ситов анализ на проба от филтриращия материал. Отчита се влиянието на височината на филтриращия слой, качествата на обработваната сурова вода - мътност и цвят, използвани филтри, изискванията на нормативната уредба. В процеса на експлоатация, за да се запазят неизменни параметрите на филтърния пълнеж - формата и големината на зърната, е необходимо той да притежава механична якост и химична устойчивост.

Механичната якост се оценява по показателите раздробяване и изтриване. Стойностите на последните се определят опитно по методика. От опитите е установено, че филтърният пълнеж трябва да има загуба на маса от изтриване под 0,5%, а на раздробяване под 0,4%.

Химическата устойчивост се тества опитно в продължение на 24 часа с проба от филтриращия материал също по методика в неутрална, кисела и алкална среда. Определят се окисляемостта, разтвореният остатък и съдържанието на силициев диоксид дали отговарят на определени стойности. 23/05/2016 |