Заваряване с лазер Заваряването е сред основните процеси при изграждането на строителни конструкции, затова и внедряването на новите технологии дава възможности за по-добра оптимизация при изпълнението на проектите. Един такъв пример е заваряването с лазер. На негова основа става възможно не само повишаване на качеството и ускоряване процеса като цяло, но се отварят и нови простори за повече свобода на архитектурните идеи и решения. Днес интересът на учените към нови изследвания и разработки по заваряване с лазер е забележително висок, което е сериозна предпоставка в близко бъдеще да очакваме традиционните методи да станат само част от историята.

Заваряването като процес е неделима част от изграждането на строителни конструкции. С него се постига нужната монолитност на съединяваните части, което става с осигуряване на непрекъснатост в зоната на заваръчния шев на атомно-молекулярно ниво. Техническият прогрес познава многообразие от методи на заваряване. От тях, традиционно най-широко застъпени в строителството са методите със стопяване на съединяваните елементи. А тяхното подразделяне, съответно се основава на вида енергия, с която се постига нужната достатъчно висока температура, за да се разтопят елементите в зоната на тяхното съединяване. В това подразделяне в практиката най-масово разпространено е приложението на електрическата дъга, наричана още волтова дъга. Много накратко споменато, тя се получава между два графитни (въглеродни) електрода – катод и анод, като в процеса от катода към анода се изпускат електрони, които именно я предизвикват. Освен светлинния ефект на електрическата дъга, по-важно за процеса на заваряването е достигането на много висока температура - средно между 4000 К до 5000 К* при волтова дъга с висок интензитет. (*К – келвин, основна единица мярка за температура в системата SI; 1 К = 1 °C + 273,15 ). С тази именно температура става възможно разтопяването на молекулярно ниво на частите, които се заваряват.

Електрическата дъга като източник на енергия при заваряване „царува” в тази област повече от век, и въпреки многообразието от подобрения и нововъведения нейната така масова употреба е на път да бъде изместена от напълно различен принцип на енергийно осигуряване. Това е лазера. Въпреки, че откриването му датира от 60-те години на миналия век, границите на възможностите, които може да предостави все още са в процес на изследване и предположения за отваряне на нови врати към познанието.

Приложение на лазера в заваряването

След откриването на лазера и съпоставка на някои от основните му качества, а именно, силно концентриран източник на висока температура с приложение върху много малка площ, учените находчиво предположили неговата успешна приложимост в сферата на заваряването, с възможност за елиминиране на непреодолими до момента недостатъци на останалите методи на заваряване.

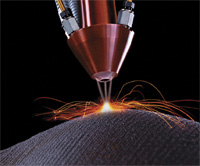

Енергията на светлинен лъч от видимата или инфрачервената част на електромагнитния спектър може да бъде преобразувана от източника й до даден материал (материала за заваряване) чрез използване на оптика, която насочва и фокусира лъча в много малка конкретна точка. Тъй като лазерът емитира кохеретно лъчение, то неговият енергиен лъч има минимална дивергенция (отклонение) и може да преминава дълго разстояние без съществени загуби и съответно спадане силата на неговата енергия. За да се оцени потенциала на лазера в операциите по заваряване, трябва да се отчетат някои от достиженията на традиционните начини на заваряване. Лазерът е относително неефикасен преобразувател на електрическа енергия в светлинна такава, като най-високите постижения при него са в границите от 2% до 15% степен на преобразуване, в зависимост от типа на използвания лазер. Все пак, фактически, цялата светлинна енергия се събира и доставя в изключително малка точка – няколко стотни от милиметъра. Следователно, при нужда от прилагане на топлинна енергия върху толкова малка площ, няма друг метод толкова ефективен, колкото лазера. Именно това дава възможност за предимство и удачност за приложение на лазера при някои видове заварки, въпреки наличието на някои недостатъци като прекалено малката дълбочина на проникване (в общия случай до границите на 2mm), оказваща се недостатъчна за някои случаи. Този недостатък, обаче става преодолим с прилагането на „keyholing” техниката (в буквален превод „ключалка”) при по-мощните лазери (>106 W/cm2). Когато фокусът на лазерния лъч се насочи в точката на заваряване, мястото се загрява с температура над точката на топене на материала и по този начин в тази зона се образува малка дупка от изпарения (йонизиран метален газ), които играят ролята на ефективен абсорбатор поглъщайки около 95% от лазерната енергия във формата на цилиндричен обем – наречен именно „keyholing”. Температурата в тази дупка може да достигне стойност до 25,000 оС, което, разбира се е достатъчно за да се осъществи заваряването. Така достигнатата висока температура разтопява материала радиално по периферията на дупката и при движението на лазерния лъч по посоката на желания заваръчен шев, дупката се запълва със разтопения материал формирайки именно замонолитване на съединяваните части. Тази техника позволява скорост на заваряване от стотици сантиметри в минута или по-висока, в зависимост от мощта на лазера.

Днес технологиите за лазерно заваряване като активна среда за генериране на лазера приоритетно използват два вида материал – въглероден диоксид (СО2) и литиево-алуминиев гранат легиран с неодим (Nd:YAG).

Предимства на лазерната технология в заваряването

Уникалните свойства на лазерния лъч са не само основна причина за успешното му приложение в процеса на заваряване, но и предпоставка за превъзходство пред традиционното електродъгово заваряване. Лъчът на лазера е изключително праволинеен и силно концентриран – той е много тънък и едновременно с това отделя много висока температура върху много малка площ – единствено площта, която пряко облъчва. Стойностите на точно тези характеристики на лазера превъзхождат онези, които могат да бъдат постигнати с електрическата дъга. Това лежи в основата на новите възможности, които лазерът може да предложи. Концентрацията на високата температура единствено върху облъчваната площ ограничава многократно риска от деформации в зоната около заваръчния шев. Това от своя страна позволява да се заваряват елементи с много по-малки размери - приоритетно, дебелина. Това води към отваряне на нова опция – увеличават се възможностите за лесно и безпроблемно формоване (в масовия случай - огъване) на съединените елементи впоследствие, където процесът на завършване на крайния детайл го изисква.

От друга страна, така минимизираната допустима зона на въздействие води до повишена равнинност и гладкост на готовия шев. Съотнесено към заваряването с електрод, тук няма и пълнежен материал, който допълнително да загрубява заваръчния шев. Един завършен лазерно заваръчен шев е много по-тънък и по-гладък от този направен по традиционния метод. Визуално той създава усещането, че детайлът не е съставен от отделни парчета, а е като монолитна отливка или екструзия. Така с направата на заварка с лазер отпада нуждата от последващо заглаждане, шлифоване и прочие финна обработка по повърхността на шева. Именно такова впечатление правят предимно профилите от съставени сечения на лазерен заваръчен шев.

Лазерната технологията позволява изключително прецизно регулиране както на дълбочината така и на ширината на заваръчния шев, като едновременно с това, не само, че не се компрометира степента на здравина и качество на връзката, а напротив, те се повишават. Друго предимство на лазерното заваряване е приложимостта му при трайно свързване на елементи както с различна дебелина, така и на елементи от различен клас (качество) на метала или дори на различни метали, изобщо. Това се постига посредством т. нар. метод „Хибридно Лазерно Заваряране”. Последният представлява комбинация между електродъговото и лазерното заваряване. Този метод съвместява предимствата на двата изходни принципа на заваряване, което се оказва решаващо за успешното заваряване на високоякостни стомани, неръждаеми стомани, стомани с цинково покритие, алуминиеви сплави. Сравнен с чисто лазерно заваряване, хибридното лазерно заваряване дава възможност за понижен разход на енергия при допустим компромис с качеството на заварката. Възможността за съединяване на такива разнородни елементи е високо ценено както от архитектите, така и от конструкторите. С нея се дава много по-голяма свобода за избор на различни форми и размери на детайлите, от една страна, а от друга, се постига намаляване на общото тегло на последните с около 20% - 30%.

Последен успех са недостижимо големите за автоматизираното конвенционално заваряване допустими граници на размерите на заваряваните елементи – листове 6,000 х 25,500mm и профили с дължина до 13,000mm. Прилагането на този метод едновременно окрупнява, автоматизира и допълнително прецизира крайния резултат.

Защита на здравето при работа с лазер

В описанието на същността и принципа на действие на лазера по-горе стана ясно, че големите му предимства са именно много по-голямата яркост на излъчваната светлина, силна й концентрация и съпътстващата я много високата температура. В сравнение със стойностите на тези параметри на електрическата крушка, лазерът е като светлина от друго измерение. А на всеки е ясно, че гледането към светеща крушка с невъоръжено със защитни средства просто око води до по-леко или по-тежко увреждане на зрението. Какво да мислим тогава за въздействието на лазера не само върху очите и кожата, но и върху цялото тяло, здравето и живота, дори. Очевидно, навлизането на лазерната технология в производството и в живота изобщо изисква и налагането на подходящи и достатъчно надеждни средства за защита на хората. В тази посока работата на специалистите обхваща както изследването, така и разработването и производството на достатъчно защитаващи устройства за генериране и управление на лазерния лъч. Съвременните машини за лазерно заваряване задължително се предлагат с вградени системи за защита, надлежни и подробни инструкции за безопасна употреба, описания на често допускани грешки и начини за превенция на тяхната проява и т.н.

В сферата на бизнеса с лазерни технологии върви и паралелна ниша от фирми с основна дейност - превенция и защита при ползване на лазери в промишлеността. Тяхното поле на услуги има широк обхват, който в основни линии включва: инспекция и контрол на машини на лазерен принцип, вкл. тестови лаборатории и условия за изследвания и контрол на машините; производство и търговия със специални защитни средства; обучение, инструктаж и контрол на персонала; изследователска работа по въздействието на лазера върху здравето на хората; консултантски услуги и т.н.

Избягвайки „дълбоките води” от подробности, ето едно кратко групиране на съвременните защитни средства при работа с лазер: контролни уреди и техника за измерване степента на защита на работното място; специализиран софтуер за анализ на риска при зададени конкретни параметри на работната позиция и място; защитни прегради и завеси - от прозрачен или непрозрачен материал; защитни прозорци и стъкла, очила и облекла; предупредителни табели и етикети, включително препоръки за елиминиране на риска от инциденти; апаратура за автоматизиран контрол на входа за оборудването на персонала с нужните защитни средства преди започване на работа; медицински средства и консумативи за първа помощ при възникване на инциденти с лазер.

Все по-широкото навлизане на лазерната технология в промишлеността в световен мащаб паралелно е придружавана и с грижата на международната общност за опазване здравето на хората. Затова още от началото на 70-те години на миналия век са приети първите международни норми за защита при употреба на лазер. По-късно и понастоящем активни са международните стандарти IEC 60825-1, с който лазерът се класифицира по степен на опасност за здравето и съответно се посочват начините и средствата за защита. Тези стандарти делят лазера на класове, като най-безопасният се определя като Клас 1, а най-опасният, към който спада лазерът при заваряване е Клас 4 и по-висок.

Съвременната техника за лазерно заваряване

Според сферата на употреба, техниката за заваряване с лазер има специфични възможности в една или друга посока. Но общото между отделните лазерни технологични системи е, че съдържат фокусираща оптика за концентриране на лъчението върху мястото на заваряване. В някои случаи е предвидено или материалът, или лъчът да се движат посредством координатна система, задвижвана от компютър. И според предназначението на машината – за по-широка или по-тясна сфера на употреба, съответно има машини с по-универсални възможности и машини с по-специфични способности и подобрения. Според размера на консумираната енергия при работа на лазера, устройствата с по-голям разход имат и разширено поле за приложение. 22/04/2014 |